Zeit: Beliebtheit:0Zeiten

Mit dem kontinuierlichen Ausbau des weltweiten Straßennetzes und dem anhaltenden Wachstum des Fahrzeugbesitzes werden die ökologischen Herausforderungen, denen Fahrzeuge beim täglichen Fahren gegenüberstehen, immer größer. Insbesondere auf Autobahnen, in Kies anfälligen Gebieten oder um Baustellen herum ist der Einfluss von Straßenschutz, Eis und anderen harten Gegenständen auf Fahrzeugkomponenten zu einem Schlüsselfaktor geworden, der die Haltbarkeit, Sicherheit und Aussehen des Fahrzeugs beeinflusst. Kies-Aufprall kann nicht nur die Farbe und Rissglas beschädigen, sondern auch kritische funktionelle Komponenten wie Sensoren, Kühlsysteme und Beleuchtung beschädigen, was die Fahrzeugleistung und die Fahrgastsicherheit beeinträchtigt.

Vor diesem Hintergrund hat sich die Schotterschlagprüfung zu einem entscheidenden Schritt in der Automobilforschung und -entwicklung entwickelt. D und Qualitätssicherung. Dieser Test simuliert den Hochgeschwindigkeitsbeschlag von Partikeln auf Fahrzeugkomponenten unter realen Straßenbedingungen, um zu beurteilen, ob ihre Schlagfestigkeit, strukturelle Integrität und Funktionalität den Konstruktionsanforderungen entsprechen. Derzeit haben große inländische und internationale Automobilhersteller und Teilelieferanten die Schotterschlagprüfung in ihre obligatorischen Prüfspezifikationen aufgenommen, die eine breite Palette von Komponenten abdecken, von Außenkomponenten bis hin zu Sicherheitsstrukturen.

Dieser Artikel beschäftigt sich mit den spezifischen Anwendungen des Schotterstoßtests in der Automobilindustrie und unterstreicht seine praktische Bedeutung bei der Herstellung intelligenter Elektrofahrzeuge und High-End-Komponenten.

Der Schotterstoßtest, auch als Gravelometer-Test bekannt, ist eine beschleunigte Prüfmethode, die reale Straßenschäden simuliert, indem Partikel einer bestimmten Art, Größe und Geschwindigkeit an Automobilteilen abgefeuert werden. Dieser Test wird hauptsächlich verwendet, um die Beschichtungshaftung, die Materialsprödigkeitsbeständigkeit, die Dichtleistung und die strukturelle Haltbarkeit zu bewerten. Derzeit wurden international mehrere Normen festgelegt, darunter internationale Normen (wie ISO), regionale Normen (wie SAE und DIN) und Unternehmensnormen (wie die technischen Spezifikationen der großen OEMs).

Diese Normen spezifizieren typischerweise das Schlagmedium (z. B. Stahlkugeln, natürlichen Kies), den Einspritzdruck, den Schlagwinkel, die Temperaturbedingungen und die Auswertemethoden. Beispielsweise beziehen sich SAE J400 und DIN 55996-1 in erster Linie auf Beschichtungssysteme, während QC/T 468 bzw. GB/T 32060 auf Heizkörper bzw. Glaskomponenten gelten. Mit der Entwicklung intelligenter Elektrofahrzeuge erweitern und verbessern sich die Prüfstandards für neue Komponenten wie Kameras, Radome und Batterie-Unterkarosserieschirme kontinuierlich.

Außenflächen sind am häufigsten dem Kies ausgesetzt, insbesondere der vordere Stoßfänger, die Haube, die unteren Türplatten und die Seitenröcke. Impact beschädigt nicht nur die Lackverbindung, sondern kann auch die Beschichtung durchdringen, was zu Korrosion des Metallsubstrats führt und die Lebensdauer des Fahrzeugs ernsthaft beeinträchtigt. Daher benötigen OEMs in der Regel, dass Beschichtungssysteme mehreren Schlagprüfungen in mehreren Winkeln unterzogen werden und basierend auf der Schädigungsfläche und -tiefe eingestuft werden.

Derzeit haben inländische Unternehmen wie Great Wall und Geely strenge Unternehmensstandards festgelegt. Zum Beispiel verlangt die technische Spezifikation Q/CC JT122-2009 von Great Wall Motors ausdrücklich, dass PVC-Primer-Schutzklebstoffe unter spezifischen Bedingungen die Schotterschlagprüfung durchlaufen müssen. High-End-Marken kombinieren häufig zyklische Korrosionsprüfungen (CCT) für umfassende Bewertungen, um die komplexen Umweltbelastungen zu simulieren, die im tatsächlichen Gebrauch erlebt werden.

Die Windschutzscheibe und das Scheinwerfergehäuse sind die anfälligsten transparenten Komponenten an der Vorderseite eines Fahrzeugs, und ihre Beständigkeit gegenüber Schotterstößen steht direkt im Zusammenhang mit der Fahrsicherheit. Risse im Glas oder Beschädigung des Scheinwerfergehäuses können die optische Leistung und Dichtung beeinträchtigen und die Fahrrisiken erhöhen.

Obwohl ursprünglich für Hochgeschwindigkeitszüge entwickelt, wurde Chinas nationale Norm GB / T 32060-2015 von vielen Automobilunternehmen zur Standardisierung von Windschutzscheibenstoßprüfmethoden zitiert oder auf diese verweist. Bei Beleuchtungssystemen müssen die Hersteller neben der Schlagfestigkeit des Objektivs selbst auch berücksichtigen, ob eine strukturelle Verformung des Gehäuses zu einem Dimmungsfehler führen könnte.

Mit der rasanten Entwicklung der autonomen Fahrtechnik werden Sensoren wie Kameras, LiDAR und Millimeterwellenradar in großer Anzahl auf Fahrzeugen installiert. Diese Präzisionsgeräte befinden sich oft um das Fahrzeug herum (wie z. B. vordere und hintere Stoßfänger, Außenspiegel und Dach), wodurch sie sehr anfällig für Schotterstöße sind.

Beispielsweise kann ein gekrissenes Objektiv oder eine Gehäuseversetzung in einer Kamera eine Kalibrierungsparameterdrift, verschwommene Bilder oder sogar einen Funktionsverlust verursachen. Der Industriestandard QC/T 1128-2019 spezifiziert mechanische Umweltprüfelemente für Kameraeinheiten, insbesondere einschließlich Schotterschlagprüfungen. Neuenergiefahrzeughersteller wie Tesla, Xpeng und NIO haben diese Testanforderungen weiter verbessert, um komplexere Betriebsszenarien anzupassen.

Wärmeaustauschkomponenten wie Heizkühler, Zwischenkühler und Kondensatoren befinden sich häufig an der Vorderseite des Fahrzeugs, dem Wind zugewandt und dem Kies ausgesetzt. Durchdringen oder Verformung des Kühlkörpers kann die Wärmeableitungseffizienz reduzieren und sogar Kühlmittelleckagen verursachen.

QC/T 468-2010. " Automobilradiatoren," spezifiziert Schlagprüfungen mit Stahlkugeln mit einer Härte von 61-65 HRC zur Simulation extremer Betriebsbedingungen. In Elektrofahrzeugen sind Batteriekühler eng in Front-End-Module integriert und stellen so noch höhere Anforderungen an die Schlagfestigkeit.

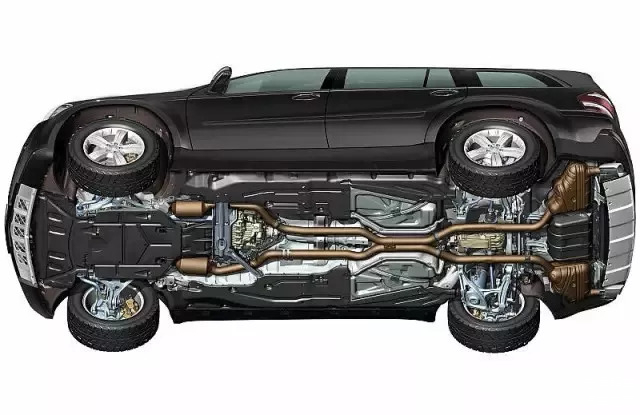

In Benzinbetriebsfahrzeugen müssen Fahrwerkskomponenten (wie Kraftstoffleitungen, Bremsflüssigkeitsleitungen und Federn) vor mechanischen Schäden oder beschleunigter Korrosion durch Kieserschlag geschützt sein. In Elektrofahrzeugen wird das unter dem Fahrzeugunterkörper befindliche Strombatteriepack zu einem wichtigen Schutzziel. Das Batteriegehäuse (insbesondere der Unterkörperschutz) muss eine extrem hohe Schlagfestigkeit besitzen, um Kieserstöße zu verhindern, die zu Kurzschlüssen, thermischem Ablauf und anderen schweren Sicherheitsvorfällen führen könnten.

Derzeit erfordern elektrische Plattformen wie der Volkswagen MEB und Geely SEA Batteriepackungen, die IP67-Schutzstufen oder höher erfüllen und mehreren mechanischen Tests unterzogen werden, einschließlich Schotterschlagprüfungen. Typische Prüfverfahren umfassen das Auftreffen auf eine bestimmte Stelle in einem Winkel von 90° und die Prüfung auf Strukturrisse oder Dichtungsabfälle.

Exponierte Komponenten wie das Gitter, Räder, Fender und Parkradarkuppeln erfordern ebenfalls eine Schlagwiderstandsprüfung. Beispielsweise kann eine Beschädigung der Radoberflächenbeschichtung die Korrosion der Aluminiumlegierung beschleunigen, während eine Beschädigung des Radoms die Signalübertragung und -empfangsgenauigkeit beeinflussen kann.

Vor dem Hintergrund des Übergangs der Automobilindustrie zur Elektrifizierung und zum intelligenten Fahren hat die Anwendung der Schotterstoßprüfung neue Brancheneigenschaften und technische Prioritäten angenommen.

Intelligente Elektrofahrzeuge verfügen in der Regel über mehr ausgestellte Sensoren, unteres Fahrwerk (um Batterien aufzunehmen) und komplexere aerodynamische Designs, die alle das Risiko eines Steinschlags erhöhen. Folglich stärken aufstrebende Automobilhersteller im Allgemeinen die Prüfbedingungen über traditionelle Standards hinaus:

Sensorschutz: Bei Lidar und Kameras müssen neben mechanischen Schlägen funktionale Auswirkungen bewertet werden. Beispielsweise müssen nach dem Aufprall Kalibrierungsparameterversatzungen und Bildverzerrungen erkannt werden.

Batterie Pack Sicherheitsprüfung: Batterie Unterkörper Schutze sind oft aus Verbundwerkstoffen oder Metalllegierungen hergestellt. Bei der Prüfung sind Nachschlagformungsmessungen und Dichtungsintegritätskontrollen erforderlich.

Aerodynamische Komponenten: Aktive Gitterflügel und Seitenablenker müssen nach der Aufprallprüfung auf eine weitere Funktion überprüft werden.

Leichte Materialien wie Kohlefaser sowie hochwertige Lackverbindungen (wie Matt- und Perlenfarbe) werden in Luxus- und Leistungsfahrzeugen weit verbreitet und sind empfindlicher gegen Steinspäne. Um dies zu bewältigen, entwickeln Unternehmen oft maßgeschneiderte Testmethoden. Zum Beispiel:

Marken wie Porsche und Ferrari haben strengere Aufprallenergie- und Bewertungsstandards für Kohlefaser-Frontlippen und Diffusoren festgelegt.

Auch der Einsatz neuer Materialien wie Keramikbeschichtungen und selbstheilenden Klarlachen hat die Entwicklung von Prüfmethoden zur mehrdimensionalen Schädigungsanalyse vorangetrieben.

Die Standardisierung und Wirksamkeit der Schotterstoßprüfung erfordern eine Zusammenarbeit über die gesamte Automobillieferkette hinweg. Rohstofflieferanten (wie BASF und PPG), Bauteilhersteller (wie Valeo und Hella) und OEMs (wie Toyota und Volkswagen) müssen gemeinsam technische Spezifikationen entwickeln, um sicherzustellen, dass die Prüfbedingungen gut auf die tatsächlichen Straßenbedingungen abgestimmt sind.

Da sich chinesische Automarken weltweit ausbauen, ist die Einhaltung internationaler Standards wie ISO und SAE zu einer grundlegenden Voraussetzung für den Eintritt in Überseemärkte geworden. Inländische Prüforganisationen (wie das China Automotive Engineering Research Institute und das Shanghai Motor Vehicle Inspection and Certification Technology Research Center) haben auch umfassende Schotterschlagprüfungsfähigkeiten aufgebaut, die Industrieinnovation und Qualitätsverbesserung unterstützen.

Moderne Schoierstoßprüfmaschinen haben sich von einfachen pneumatischen Strahlgeräten zu umfassenden Prüfplattformen entwickelt, die den Stoßwinkel, die Geschwindigkeit, die Temperatur und den Medientyp genau steuern können. Zu den wichtigsten technologischen Fortschritten gehören:

Probenpositionierungssystem mit mehreren Freiheitsgraden: in der Lage, Komponentenlayouts für verschiedene Fahrzeugmodelle zu simulieren;

Umweltsimulationskammer: ermöglicht Aufprallprüfungen unter hohen, niedrigen und feuchten Bedingungen;

Quantitative Bewertungsmethoden: wie z.B. 3D-Scannanalyse des Kratervolumens und automatisierte Beschichtungsschädigungssysteme;

Anwendung der digitalen Zwillingstechnologie: Vorhersage von Schlagschäden durch Simulation, Reduzierung der Anzahl physikalischer Tests.

Als Schlüsselkomponente bei der Überprüfung der Haltbarkeit von Automobilkomponenten erweitert die Schotterstoßprüfung ihre Anwendung über traditionelle Karosseriepaneele hinaus und umfasst neue Bereiche wie intelligente Sensoren und Batterieschutzsysteme. Mit der vertiefenden technologischen Transformation der Automobilindustrie werden der technische Inhalt und das Standardisierungssystem dieses Tests kontinuierlich bereichert und verbessert.

Mit dem weit verbreiteten Einsatz neuer Materialien (wie transparente Polyurethanradome und selbstheilende Beschichtungen) und neuer Strukturen (wie Batterie-Chassis-Integration) wird sich die Schotterschlagprüfung in Zukunft weiter auf eine höhere Genauigkeit, eine engere Anpassung an die tatsächlichen Betriebsbedingungen und vielfältigere Bewertungsindikatoren entwickeln. Darüber hinaus wird erwartet, dass durch die internationale Harmonisierung von Teststandards und den branchenweiten Austausch die Qualität und Haltbarkeit der Automobilprodukte weiter verbessert werden und letztendlich den Verbrauchern weltweit sicherere und zuverlässigere Fahrzeuge zur Verfügung stehen.

Unternehmen Telefon

+86-21-6420 0566

Arbeitszeiten

Montag bis Freitag

Handy:

13816217984

Email:

info@qinsun-lab.com